Соломорезка своими руками

Содержание:

- Введение про измельчители

- Конструкция измельчителя соломы

- Изготовление измельчителя

- Конструкция измельчителя соломы

- Этапы и нюансы изготовления

- Конструкция измельчителя для веток и травы

- 2 Как сделать агрегат своими руками с помощью дрели?

- Бюджетные измельчители из подручных материалов: своими руками

- Популярные модели фабричного производства

- Какое сено запрещено давать

- Виды измельчителей сена

- Рекомендации по проведению работ

- Популярные заводские модели

- Заключение

Введение про измельчители

Когда я получал образование в десятом классе, а это был 2000 год, нас школа одновременно с совхозом, в селе Мильтюши Черепановского р-на Новосибирской области, отправляла весною на сжигание соломы. Мы ходили по очень большим полям и поджигали солому, в этом занятии участвовали ученики с 8-го по 11 классы, а это более 200 человек. Плюс ко всему совхоз сжигал солому еще и самостоятельно.

Когда шел период сжигания соломы, все прилегающие села были в дыму. При этом сам совхоз еле выживал , зарплата ничтожная, техника устаревшая. Оказывается если бы они знали про измельчение и гранулирование соломы, то доходы совхоза выросли бы в несколько раз.

Оказывается за границей давно решили вопрос с утилизацией сельскохозяйственных отходов, например как лузга семечек, стебли подсолнечника, сена, травы, торфа, камыша и даже веток. Вся эта линейка имеет необходимую влажность и просто гранулируется в топливные гранулы. Дальше топливные гранулы идут как на подстилку животным, так и для получения тепла в специализированных автоматизированных котлах. Ах, да к слову в Китае уже давно производят из всех данных отходов не только прессованных топливных гранул, а даже и Дсп, например у меня есть заметка про изготовление плит из дерева из камыша.

Измельчитель сена можно применять и для прочих сельскохозяйственных отходов. Он перерабатывает тюки, рулоны и просто насыпную массу в очень маленькую измельченную фракцию. В начале публикации можно заметить картинку с фракцией из отходов сорняков. Есть горизонтальные и вертикальные измельчители.

Такой дробитель отходов можно как приобрести, так и сделать своими силами. Для того чтобы сделать необходимо понимать его строение.

Состоит измельчитель из:

- Емкости для загрузки тюков, рулонов или насыпом сырья;

- Ножей и контрножей;

- Выгрузного устройства;

- Вала на котором размещены ножи;

- Электрического двигателя 380 Вольт, по мощности для 200 литровой бочки подойдёт 1500 оборотов в минуту и 2,2 — 5,5 КВт. Если же предполагается деление в рулоне, то мотор необходим будет мощнее 11 — 18 КВт и также 1500 оборотов в минуту;

- Сетка, для прессованных топливных гранул нам подойдёт с ячеей 7-8 мм;

- Система шкивов, передающая вращение от электрического двигателя к ножевому валу. Порой шкивы не применяются, а мотор ставится внизу измельчителя.

Конструкция измельчителя соломы

Домовитый хозяин, у которого имеется земельный участок, да вдобавок водится разная живность, сам прекрасно знает, зачем нужна такая машинка. Мы только дополним список еще одной сферой применения: измельчать сено и солому можно для изготовления топливных брикет в домашних условиях. Если кто-то задумал такое дело, то без соломорезки здесь не обойтись, попробуйте-ка вручную нарезать или нарубить такое количество соломы.

Домашние мастера-умельцы приспособились изготавливать различные кустарные измельчители соломы из старых насосов и пылесосов. Принцип их работы такой же, как у ножей, насаженных на стержень, вращаемый электрической дрелью. Бункером служит обычное старое ведро, в которое закладывается трава или солома, после чего туда опускаются вращающиеся ножи и таким образом происходит измельчение. Описания подобных приспособлений нетрудно отыскать на просторах интернета.

Только эти механизированные средства резки слишком малопроизводительны и непрактичны, а сгодятся лишь на то, чтобы готовить корм десятку кроликов. Для производства брикет или других целей, когда нужно переработать много сырья, понадобится надежный самодельный измельчитель соломы, обладающий достаточной мощностью и производительностью. Именно такой мы и будем изготавливать.

Сердце любой соломорезки – рабочий узел, представляющий собой металлический бункер с вращающимися внутри острыми ножами. Последние жестко закреплены на стальном диске, а тот – на оси электродвигателя. Бункер имеет цилиндрическую форму и в целях безопасности делается высоким, чтобы вы случайно не могли коснуться ножей руками при загрузке соломы. В нижней части бункера имеется патрубок для выброса измельченной соломы, для удобства он сделан наклонным.

Примечание. Некоторые мастера делают бункер небольшой высоты, но с крышкой, где проделано небольшое отверстие для загрузки сырья.

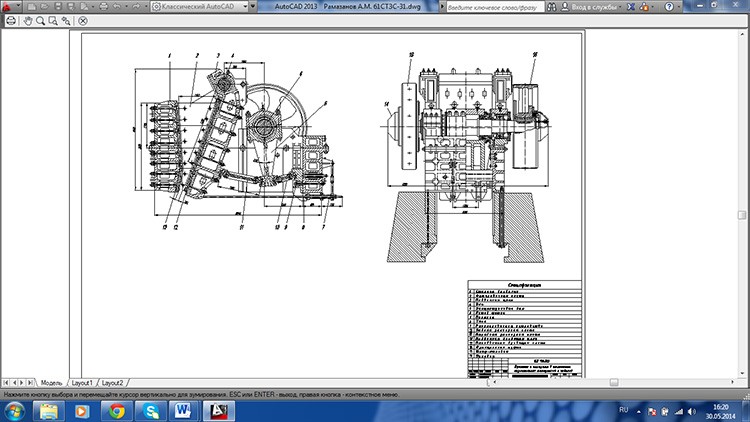

Бункер покоится на треноге такой высоты, чтобы снизу поместился электродвигатель, прикрепленный к его днищу посредством плиты. Подробный чертеж измельчителя соломы показан на рисунке:

1 – бункер; 2 – крышка; 3 – опора треноги; 4 – электродвигатель; 5 – плита крепления двигателя; 6 – пульт управления; 7 – полоса усилительная; 8 – кнопки управления; 9 – выходной патрубок; 10 – кронштейн крепления двигателя; 11 – подпятник опоры; 12 – косынка; 13 – лампа – индикатор; 14 – диск с ножами; 15 – планшайба; 16 – резиновая прокладка; 17 – перемычка; 18 – болт М5 (8 шт.); 19 – скребок; 21 – петли для крышки.

Примечание. Диск с ножами – деталь, довольно сложная в изготовлении. Поэтому конструкция ножей может быть произвольной, лишь бы ваше изделие было хорошо сбалансировано и не заставило всю машину трястись от вибрации.

Работа аппарата проста. Включив электродвигатель кнопкой и открыв крышку, в бункер загружается солома. Из бокового патрубка вылетает готовая сечка, для ее улавливания стоит приспособить какую-нибудь емкость. Подойдет пластиковая бочка с вырезанным сбоку отверстием, тогда солома не разлетится во все стороны.

Изготовление измельчителя

Начинайте изготовление с подбора двигателя, ведь именно к его форме и характеристикам привязаны параметры остальных деталей. Можно использовать даже мотор от стиральной машинки, но производительность такой соломорезки окажется очень низкой из-за малой мощности агрегата.

Лучше подойдет электродвигатель от циркулярной пилы или какого-нибудь деревообрабатывающего станка.

Бензиновые двигатели не имеют таких ограничений, но у большинства из них вал расположен горизонтально, что хорошо подходит только для барабанных соломорезок.

Далее придерживайтесь следующего порядка действий:

- изготовление ножа;

- изготовление «улитки»;

- изготовление основания;

- изготовление сетки;

- установка ножек;

- установка двигателя и ножа;

- монтаж крышки и подающего патрубка (раструба);

- подключение двигателя и тестовый запуск.

Нож

Поскольку ножи могут быть самой разной формы, то и способы их изготовления сильно отличаются, поэтому мы расскажем лишь об общих принципах их изготовления и балансировки.

Если же вы планируете перерабатывать и другие материалы, то лучше изготовить зубчатый нож с вентиляторными лопатками. Поскольку последний вариант наиболее универсален, то мы будем рассказывать именно о нем, однако большинство приемов применимы и для других типов режущего инструмента.

Материалы

Для его изготовления потребуются:

- кусок листовой стали толщиной 3–5 мм достаточного размера;

- обрезки листовой стали такой же толщины;

- обрезок трубы, внутренний диаметр которого равен или на доли мм превосходит наружный диаметр вала двигателя;

- болты диаметром 6 мм, а также соответствующие им гайки.

Порядок действий

Сначала определите количество режущих элементов и способ их крепления, то есть приваривание или прикручивание.

Чем больше режущих элементов, тем сильней измельчение, однако тем сложней балансировка ножа, поэтому оптимальным являются 2–4 режущих элемента и 2–4 лопатки.

Сначала можно изготовить нож с минимальным количеством деталей, чтобы набить руку, а затем сделать более сложный и эффективный инструмент. Если режущие элементы прикреплены болтами, то их можно заменить на детали другой формы, чтобы сделать более подходящим для того или иного материала, но такой инструмент гораздо сложней в изготовлении.

Поскольку о креплении деталей с помощью болтов мы расскажем ниже, то тут будем говорить о соединении режущих элементов и диска с помощью сварки.

Сначала составьте чертеж в масштабе 1:1, на котором отметьте:

- место установки трубы (строго по центру);

- место установки, а также направление каждого элемента, включая лопатки.

Затем любым удобным способом перенесите чертеж на вырезанный диск и приварите все детали с точностью до долей миллиметра. Перед привариванием режущие элементы приведите к единому размеру и форме, а также заточите, после чего взвесьте.

Каждую деталь аккуратно проваривайте с обеих сторон, не прожигайте металл. Если не умеете так варить, попросите хорошего сварщика выполнить эту работу.

Кусок трубы обрежьте до длины 5 см, причем торцы должны быть под углом строго 90 градусов, затем посередине просверлите сквозное отверстие и нарежьте в нем резьбу под болт, после чего приварите к обратной стороне диска строго по центру.

Если планируется использовать нож совместно с сеткой, то есть смысл приварить снизу пару доизмельчающих лезвий, ведь часть соломы будет находится ниже уровня диска, а значит расположенные сверху ножи не смогут резать ее. При этом места для лезвий нужно выбирать так, чтобы они не мешали во время обслуживания соломорезки откручивать болты крепления ножа к валу электродвигателя через выдувное отверстие.

Балансировка

Чтобы проверить балансировку, наденьте нож на вал двигателя и закрепите, после чего надежно зафиксируйте мотор и на секунду включите.

Если нет биений, то нож сделан правильно и его можно ставить в соломорезку. Если же есть биения, вставьте вместо вала двигателя подходящий по диаметру стальной пруток, затем зафиксируйте его в тисках с помощью двух подшипников и проведите балансировку.

Для этого аккуратно, но сильно крутните нож рукой и после остановки отметьте участок, направленный строго в низ, затем еще раз также крутаните и снова отметьте участок, направленный вниз. Если метки находятся на одном месте или рядом, то прямо по метке высверлите отверстие диаметром в пару мм.

Если же метки все время в разных местах, значит есть одна из следующих проблем:

- криво или не по центру приварен отрезок трубы;

- погнут вал двигателя.

Чтобы определить причину, потребуется линейка и какая-нибудь опора. Чтобы проверить правильно ли приварена труба, сделайте следующее:

- установите линейку перпендикулярно ножу с обратной стороны на расстоянии 5 мм;

- сильно крутаните нож;

- смотрите на расстояние между линейкой и ножом — если оно меняется, труба приварена криво.

Если эта проверка ничего не показала, то закрепите линейку над ножом на расстоянии 5 мм и сильно крутните нож – меняющееся расстояние говорит о том, что труба приварена не по центру. Если обе проверки не выявили дефектов, то проблема в двигателе и его нужно заменить.

Улитка

Такое название корпус механизма измельчения получил за внешнее сходство с улиткой, однако по сути корпус и ножи образуют центробежный вентилятор.

Его можно сделать из различных материалов, в том числе обычной стальной бочки из-под краски или другой жидкости, ведь улитка – это цилиндр с очень маленькой высотой и особой формы отверстием для выхода воздушного потока.

Однако тонкий металл, из которого изготовлена бочка, не обладает достаточной жесткостью, чтобы эффективно удерживать двигатель во время измельчения любых материалов, поэтому, помимо обрезка бочки, потребуется основание – стальная круглая пластина толщиной 3–5 мм и диаметром на 5–10 см меньше диаметра днища бочки.

Если бочки нет, материалом для улитки может стать стальная труба диаметром 40–60 см и листовая сталь толщиной 3–5 мм, в этом случае основание не требуется, ведь дно улитки будет выполнять его функцию. Чтобы правильно изготовить корпус вентилятора, определите направление вращения вала двигателя, ведь он будет разгонять воздух, заставляя его вылетать наружу с огромной скоростью.

Высота корпуса (боковины) должна превышать расстояние от двигателя до верха ножа хотя бы на 2 см.

Затем изготовьте выходной патрубок. Его сечение зависит от того, насколько далеко необходимо отбрасывать измельченный материал, а также от фракции измельченных частиц. Чем крупней фракция, тем больше должно быть сечение, но тем меньше расстояние, на которое воздушный поток перебросит готовый продукт.

Кроме того, многое зависит от высоты ножа — чем он выше, тем меньше соотношение длины и высоты патрубка, ведь необходимо сохранить оптимальное сечение.

Нормальное соотношение длины к вышине составляет от 1:1 до 1:2. Длину патрубка определяют по его высоте, увеличивая параметр в 1,5–2 раза.

Обязательным условием является отсутствие углов на ближнем краю патрубка и отсутствие острых углов на дальнем краю.

Кроме того, ровно по центру дна сделайте отверстие для вала двигателя и отверстия для крепления мотора. Подробней об этом мы расскажем в следующем разделе. Готовые дно и боковину между собой, причем боковину из бочки желательно варить с помощью полуавтомата, а трубу и толстое дно соединяют с помощью инвертора.

Крышку делайте такой же формы, как и дно, затем прорежьте в ней подающее отверстие (его местоположение может быть любым), сечение которого в 2–3 раза превышает сечение выходного патрубка.

Крепить крышку можно любым удобным способом, обеспечивающим надежную фиксацию и быстрое снятие, а диаметр и форма подающего патрубка не имеют значения, главное, чтобы он был больше отверстия в крышке.

Основание

Диаметр бочки объемом 200 л составляет 55 см, поэтому диаметр круга основания должен быть в пределах 45–50 см, причем изготовление улитки необходимо начинать именно с основания. Чтобы сделать его, подберите ровный и подходящий по размеру кусок листовой стали, затем разметьте его.

Разметку проводите циркулем и рулеткой от центра в несколько этапов:

- рисуйте отверстие под вал двигателя, диаметром на 3–5 мм больше диаметра вала двигателя;

- размечайте отверстия для крепления двигателя;

- отметьте отверстия для крепления обрезка бочки.

Диаметр вала измерьте штангенциркулем. Чтобы точно нанести расположение крепежных отверстий двигателя на металл, сделайте бумажную модель.

Для этого:

- в подходящем по размеру куске бумаги вырежьте отверстие под вал;

- наложите эту бумагу на двигатель и плотно прижмите;

- ручкой или карандашом проткните бумагу в районе крепежных отверстий.

Готовую модель наложите на металл и отметьте места сверления на нем. Диаметр крепежных отверстий должен превышать диаметр болтов на 1 мм. Отверстия для крепления обрезка бочки расположите на расстоянии 2–5 см от края основания, диаметр отверстий 7 мм (под болт диаметром 6 мм), расстояние между отверстиями 5–15 см.

Сетка

Задачей сетки является фильтрация измельченных фрагментов и пропуск тех соломинок, которые меньше отверстий в сетке, поэтому устанавливая сетки с разным размером ячеек можно регулировать фракцию готового продукта. Сетку можно делать из листовой стали толщиной 0,5–2 мм, причем слишком большая толщина не даст ей никакого преимущества. Хорошо подойдет металл от двухсотлитровой бочки.

Неплохие результаты дает заборная сетка из толстой проволоки, соединенной точечной сваркой, ее недостаток – большой размер ячеек (≥2 см). Сетку крепите к выдувному отверстию улитки четырьмя болтами по углам.

Если планируется измельчать только солому или сено, то можно сделать сетку даже из большой консервной банки, если же вы планируете перерабатывать и другие продукты, лучше использовать более толстый материал. Также можно взять уже готовую сетку от различных механизмов, лишь бы она подходила по толщине и размеру отверстий.

Прикрепление ножек

Ножки, рама или какое-нибудь другое устройство приподнимает соломорезку над землей, чтобы обеспечить комфортную работу двигателя.

Существует множество вариантов таких устройств, от примитивной треноги без каких-либо регулировок до рамы с опускающимися колесами или небольшими ножками, которые можно регулировать по высоте.

Главное, чтобы ножки или рама не мешали обслуживать двигатель, а также не ухудшали его вентиляцию и были надежно прикреплены к основанию. Крепить их можно как болтами с гайками, так и сваркой.

Болтовое крепление позволяет быстро сменить ножки или раму на какое-то другое устройство, а соединение сваркой быстрей и проще.

Установка двигателя и ножа

В соломорезке, о которой мы рассказываем в этой статье, установка двигателя предусмотрена только снизу, чтобы вал электромотора был одновременно и валом ножа. Если основание сделано правильно, то достаточно поставить двигатель на землю валом вверх, затем поставить на него улитку и прикрутить болтами, под которые на электромоторе есть штатные отверстия.

Если же планируется двигатель ставить отдельно, то придется к основанию крепить опору с подшипниками, которые будут держать вал ножа. Кроме того, необходимо будет сконструировать какой-то передаточный механизм, соединяющий вал двигателя и вал ножа.

Проще всего ременный привод, но для него необходимо предусмотреть механизм изменения натяжения ремней, что сильно усложнит конструкцию. Можно использовать редукторы с разным положением валов относительно друг друга и различным коэффициентом передачи.

Закрепив двигатель, надевайте на его вал изготовленный и отбалансированный нож с уже наживленными фиксирующими болтами, затем через выдувное отверстие закручивайте эти болты с помощью подходящей головки и достаточной длины удлинителя.

Обычно для таких болтов хватает момента затяжки в 4–6 кг, однако если вы планируете помимо сена или соломы измельчать более твердые и прочные материалы, то фиксацию ножа на валу необходимо усилить.

Сделать это можно двумя способами:

- Просверлить в валу отверстия глубиной 1–2 мм, соответствующие по расположению отверстиям в трубе и подходящие болтам по диаметру.

- Прорезать в трубе и валу канавки для установки шпонки и вырезать соответствующую им шпонку.

Первый способ гораздо проще в изготовлении, но сильно усложняет установку ножа на вал, ведь придется выполнять работу в тесноте и без хорошего обзора.

Второй способ гораздо проще в установке, но чтобы нормально подготовить все детали, потребуется очень тонкая работа и специальное оборудование, которое вряд ли найдется в обычном гараже. Скорее всего, для этого придется обращаться к опытному фрезеровщику, что подразумевает оплату, а значит, удорожание всей конструкции.

Чтобы проверить надежность крепления ножа, необходимо:

- поставить соломорезку на землю;

- ухватить нож за лезвия или любое другое удобное место (если пальцы недостаточно тонкие и сильные, то можно использовать небольшие струбцинки или заранее предусмотреть в режущих деталях отверстия для такой проверки);

- поднять конструкцию над землей и потрясти вверх-вниз и в разные стороны.

Если через минуту расстояние от ножа до двигателя не изменилось, то он закреплен нормально, если же изменилось, необходимо его усилить.

Монтаж крышки и подающего патрубка или раструба

Если корпус и крышка улитки сделаны правильно, то установка крышки и ее фиксация не вызовут затруднений, однако если допущены ошибки, то вы не сможете нормально поставить крышку на место.

Высота и форма подающего патрубка или раструба должны обеспечивать максимальное удобство при загрузке перерабатываемого материала, поэтому есть смысл сделать несколько раструбов разной формы под различные материалы и крепить их с помощью болтов к крышке.

Подключение двигателя и первый запуск

В зависимости от типа и конфигурации двигателя, подключите его через соответствующий конденсатор или пусковое реле, а также установите защитный автомат и кнопку экстренного отключения.

Если вы не уверены, что сможете все сделать, пригласите квалифицированного электрика, чтобы он выполнил все работы, включая проверку после пуска. Затем надежно закройте все детали пусковой системы, чтобы к ним не было доступа и полностью соберите аппарат.

Когда соломорезка полностью собрана и установлена на месте, проведите первый пуск, во время которого:

- определите силу вибраций (допустимо едва заметное дрожание, похожее на жужжание);

- измерьте пусковой и холостой ход с помощью токовых клещей;

- измерьте напряжение на корпусе;

- проверьте, не вылетает ли солома через верх.

Если все проверки показали, что аппарат полностью исправен, то проведите первое измельчение, сначала закидывая растительность потихоньку, а затем переходя к загрузке в штатном режиме.

При этом не убирайте токовые клещи, чтобы убедиться, что потребляемый ток не превышает допустимый для этого типа двигателя. Убедившись, что все в порядке, выключайте сенорезку и отключайте ее от сети, чтобы избежать случайного запуска, затем покрасьте корпус для защиты от ржавчины.

Конструкция измельчителя соломы

Домовитый хозяин, у которого имеется земельный участок, да вдобавок водится разная живность, сам прекрасно знает, зачем нужна такая машинка. Мы только дополним список еще одной сферой применения: измельчать сено и солому можно для изготовления топливных брикет в домашних условиях. Если кто-то задумал такое дело, то без соломорезки здесь не обойтись, попробуйте-ка вручную нарезать или нарубить такое количество соломы.

Домашние мастера-умельцы приспособились изготавливать различные кустарные измельчители соломы из старых насосов и пылесосов. Принцип их работы такой же, как у ножей, насаженных на стержень, вращаемый электрической дрелью. Бункером служит обычное старое ведро, в которое закладывается трава или солома, после чего туда опускаются вращающиеся ножи и таким образом происходит измельчение. Описания подобных приспособлений нетрудно отыскать на просторах интернета.

Только эти механизированные средства резки слишком малопроизводительны и непрактичны, а сгодятся лишь на то, чтобы готовить корм десятку кроликов. Для производства брикет или других целей, когда нужно переработать много сырья, понадобится надежный самодельный измельчитель соломы, обладающий достаточной мощностью и производительностью. Именно такой мы и будем изготавливать.

Сердце любой соломорезки – рабочий узел, представляющий собой металлический бункер с вращающимися внутри острыми ножами. Последние жестко закреплены на стальном диске, а тот – на оси электродвигателя. Бункер имеет цилиндрическую форму и в целях безопасности делается высоким, чтобы вы случайно не могли коснуться ножей руками при загрузке соломы. В нижней части бункера имеется патрубок для выброса измельченной соломы, для удобства он сделан наклонным.

Бункер покоится на треноге такой высоты, чтобы снизу поместился электродвигатель, прикрепленный к его днищу посредством плиты. Подробный чертеж измельчителя соломы показан на рисунке:

1 – бункер; 2 – крышка; 3 – опора треноги; 4 – электродвигатель; 5 – плита крепления двигателя; 6 – пульт управления; 7 – полоса усилительная; 8 – кнопки управления; 9 – выходной патрубок; 10 – кронштейн крепления двигателя; 11 – подпятник опоры; 12 – косынка; 13 – лампа – индикатор; 14 – диск с ножами; 15 – планшайба; 16 – резиновая прокладка; 17 – перемычка; 18 – болт М5 (8 шт.); 19 – скребок; 21 – петли для крышки.

Работа аппарата проста. Включив электродвигатель кнопкой и открыв крышку, в бункер загружается солома. Из бокового патрубка вылетает готовая сечка, для ее улавливания стоит приспособить какую-нибудь емкость. Подойдет пластиковая бочка с вырезанным сбоку отверстием, тогда солома не разлетится во все стороны.

Этапы и нюансы изготовления

Чертеж измельчителя. (Для увеличения нажмите)

Первое что необходимо сделать – это чертежи будущей дробилки соломы, по которым будет делаться разметка, и вырезать металлические заготовки.

- Трубы должны также быть подогнаны под нужную длину.

- После этого к бункеру нужно приварить днище, к нему же монтируется кронштейн для электродвигателя.

- Теперь проделываем в стальной плите отверстия так, чтобы они совпадали соответствующей частью двигателя, и крепим её вертикально к кронштейну.

- Под углом к корпусу нужно закрепить опоры, на которые после этого привариваются ребра жесткости.

- После установки соломорезки на опоры делается монтаж патрубка для выброса сечки.

- Когда основная конструкция готова, болтами крепится сам электродвигатель и на ось очень надежно насаживаются ножи, от этого будет зависеть безопасность работы устройства. Диск с ножами – это весьма сложная деталь.Именно поэтому в самодельных устройствах она может быть произвольной формы, главное, чтобы оно выполняло свою основную функцию, и при этом было сбалансировано.

Важный момент: в случае наличия дисбаланса в диске с ножами вся конструкция будет трястись, и будет очень тяжело её использовать.

А если имеются навыки слесарной работы и Вы умеете обращаться со сварочным аппаратом, все этапы работы по созданию такого механизма не составят большого труда. Создавая соломорезку своими руками, вы значительно сэкономите ваши денежные средства.

Смотрите видео, в котором опытный пользователь подробно показывает устройство и особенности работы измельчителя сена и соломы, сделанного своими руками:

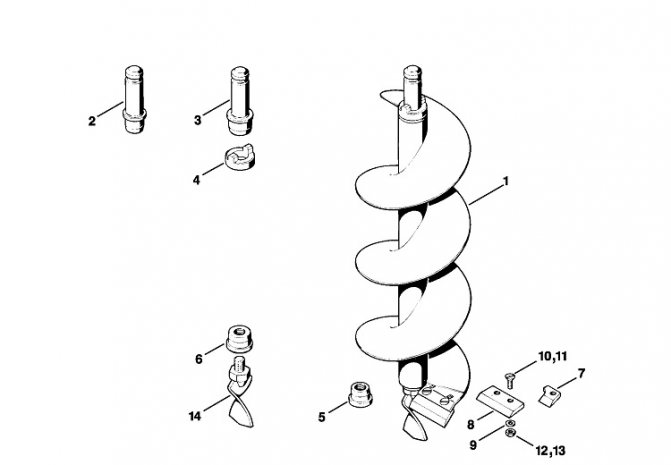

Конструкция измельчителя для веток и травы

Назначение агрегата – быстро и безопасно измельчать растительный мусор. Основную функцию выполняет режущий блок. Ножи в движение приводит двигатель напрямую или посредством ременной передачи. Узлы устанавливают на устойчивую раму. Движущие элементы закрывают кожухом. Для подачи сучьев и выгрузки щепок делают два отделения.

Металлическая рама

Самодельному шредеру с мощным электрическим или бензиновым мотором нужен устойчивый прочный остов с местом для установки движка и прямоугольной опоры для режущего блока.

Для изготовления рамы шредера используют:

- профильную трубу на 25;

- уголок на 30;

- швеллер.

Крепежные элементы:

- уши под мотор,

- гайки,

- шпильки.

Двигатель

Полная автономность, работа в любом месте сада, независимость от розетки − преимущества бензинового движка. На самодельный шредер для переработки веток, помидорной ботвы, травы ставят мотор от мотокультиватора, мотоблока мощностью 6 л. с. Его переставляют с одного агрегата на другой.

Нужен редуктор, обеспечивающий поворот на 90°, если у бензинового мотора вал горизонтальный, а у измельчителя вертикальный.

Расходы на электроэнергию ниже, чем на бензин, поэтому если на участке есть сеть, на агрегат ставят электромотор. Чтобы рубить ветки толщиной 2-3 см достаточно 3-х фазного электродвигателя на 2200-3500 Вт. Делая маломощную траворезку, берут движки от бытовых устройств. Их снимают со стиральных машин, пылесосов.

Ножи

Толщина перерабатываемых измельчителем веток зависит от устройства режущего блока. В самодельных конструкциях реализуют несколько вариантов:

- для измельчения сучьев диаметром 7-8 см на вал устанавливают несколько фрез;

- режущий блок молоткового типа для перемалывания тонких прутьев;

- универсальный режущий механизм делают из 15-30 дисковых пил, насаженных на вал;

- ножи от заводской садовой техники – кусторезов, газонокосилок;

- измельчать траву − триммерная леска;

- дробилка для пней из рубанка;

- два вала с 3-4 стальными ножами для перерубания веток кустарников, деревьев.

Самодельные ножи делают из рессор.

Защитный кожух

Чтобы стружки не разлетались по сторонам, нужен защитный кожух. Его делают из листовой стали толщиной не менее 1,5 мм. Жесть для этой цели не подходит. При активной эксплуатации измельчителя она быстро деформируется от сильных ударов щепок.

Емкость для приема опилок

Для сбора мелкого мусора приспосабливают старые хозяйственные мешки, коробки, ведра, баки. Для мощных агрегатов бункер сваривают из стальных листов, клепают из оцинковки.

Электрические провода и кнопка пуск/стоп

Для включения, выключения самодельного агрегата используют кнопочный пост, рассчитанный на соответствующий ток. Его назначение:

- отключение, включение электрооборудования;

- изменение направления вращения (реверс).

Для подключения движка к трехфазной сети нужен пятижильный гибкий медный кабель в двойной изоляции, для однофазной бытовой сети достаточно трехжильного.

2 Как сделать агрегат своими руками с помощью дрели?

Если хозяин немного разбирается в технике, то он может сделать самодельный сеноизмельчитель. Такой измельчитель сена своими руками по стоимости обойдется в несколько раз дешевле покупного, но придется приложить небольшие усилия для его сборки.

Принцип его действия будет похож на работу кухонного комбайна. Корпусом может служить железное ведро. К двухрежимной дрели крепятся хорошо заточенные ножи. При включении дрель оборачивает ножи, и они перемалывают солому.

Измельчитель соломы из дрели

Такой аппарат сможет измельчить небольшие по объему партии соломы. Такого количества хватит для кормления поголовья домашних животных. Ножи должны быть заточены только внизу, тогда сено не будет путаться вокруг них.

2.1 Как сделать агрегат из пылесоса?

В домашних условиях можно сконструировать измельчители из пылесоса. Применяется для такой техники бытовой агрегат «Тайфун». Производительность такой техники будет в несколько раз выше, чем у конструкции из дрели. Такая способность обуславливается хорошей мощностью пылесоса.

В этом случае нужно предусмотреть, чтобы растения засыпались через верхнее отверстие, а измельченный материал выходил из бокового отверстия пылесоса. При такой технологии нужно применять защитный кожух, чтобы солома не разбрасывалась на выходе.

Измельчитель соломы из старого пылесоса

Внешний вид оборудования нельзя сравнить с покупным измельчителем, но в работе он себя проявляет не хуже. Эта техника сможет обеспечить небольшое фермерское хозяйство во всех сферах измельченной соломой. Ее можно смело использовать для изготовления стебельчатых кормов.

2.2 Особенности изготовления ножей и всей конструкции в целом

Основной частью техники являются ножи. Они должны изготавливаются из специального материала – ножовочного полотна. С помощью болгарки вырезается необходимое количество заготовок, чаще всего их нужно четыре.

В каждой части по центру прорезается квадратное отверстие со сторонами в 26 мм. Ширина заготовок зависит от жесткости самого материала. Для заострения используется качественное точило. Ножи помещаются на дно резервуара. Выход для измельченной соломы продумывается внизу или сбоку. В металлическом корпусе отверстие круглой формы можно сделать с помощью болгарки.

Измельчитель крепится к опоре с помощью болтов. Так, установка не будет сильно вибрировать во время работы, и сено не будет разлетаться. И платформа на основании будет защищать двигатель. Ручная загрузка сена не должна быть опасной для хозяина.

Принцип действия измельчителя для сена

Поэтому оборачивающийся механизм должен быть глубоко внутри контейнера, чтобы к нему не было прямого доступа.

2.3 Агрегат из насоса

В случае, если в хозяйстве не нашлось нужной дрели или подходящей модели пылесоса, можно использовать насос определенной мощности и модели. Чаще всего используется марка «Агидель» или другой насос с мощностью не менее 3000 оборотов за минуту и сеть в 220В.

Чтобы запустить агрегат, нужна кнопка. Ее можно изъять из ПНВ, вышедшей из строя, стиральной автоматической машины. Для системы пуска нужен электрический провод и вилка. Мотор располагается под кастрюлей. А пусковой механизм размещается сзади платформы.

Чтобы свой измельчитель работал долго и продуктивно, нужно конструировать только по заранее приготовленным чертежам. Они помогут не допустить ошибок при сборке агрегата.

Бюджетные измельчители из подручных материалов: своими руками

Популярные модели фабричного производства

По теме:

Тем, у кого нет желания тратить силы и время на изготовление такого устройства, лучше приобрести готовую модель в магазине. Среди самых популярных измельчителей сена и соломы для частных подворий выделяют:

- М15. Имеет удобный бункер для подачи сырья. Оснащена острыми ножами из стали повышенной прочности и двигателем мощностью 3 кВТ. Благодаря этому такой агрегат может перерабатывать не только сено и солому, но и тонкие ветки. Барабан вращается с частотой 1500 оборотов в минуту. Вес всей конструкции 130 кг.

- КР02. Эта модель компактна и при этом отличается отличной производительностью. Мощности двигателя в 1,54 кВт хватает на то, чтобы перерабатывать до 25 кг сырья в час. Работает от стандартной сети в 220 В. При малом потреблении энергии она отлично справляется со своими функциями.

- К-500. Способен переработать до 300 кг сырья в час. Мощность двигателя 2 кВт. Такая модель подойдет для крупных хозяйств с большой численностью скота. Конструкция бункера позволяет закладывать сени с помощью вил, что облегчает и ускоряет работу.

Выбирать конкретную модель нужно, исходя их количества сырья, которое придется перерабатывать. Если поголовье вашего скота малочисленно, нет смысла переплачивать за мощные агрегаты. Лучше сэкономить и купить измельчитель небольшой производительности.

Отсутствие сложных деталей и приспособлений в конструкции позволяет опытному мастеру изготовить измельчитель травы и сена самостоятельно. Достаточно приобрести двигатель достаточной мощности, все остальные элементы можно найти в каждом хозяйстве. Перед изготовлением измельчителя изучите его чертеж

Какое сено запрещено давать

Во время заготовки сена для кроликов важно обращать внимание на естественные характеристики растений, так как попадание ядовитых трав может подорвать здоровье животных. В заготовки не должны попасть:

- цикута;

- чистотел;

- безвременник;

- белена;

- лютик;

- болиголов;

- черемица;

- болотная калужница;

- наперстянка;

- ландыш;

- живокость;

- молочай;

- дурман;

- полынь (чернобыльник);

- вороний глаз;

- прострел;

- дикая редька.

Если нет полной уверенности в безопасности растения для животных, лучше отказаться от его добавления в сено.

Кроме токсичных растительных культур, в пищу не берут сухие растения:

- собранные недалеко от мест слива химических отходов, автомобильных трасс;

- с признаками сырости, плесени, промерзания;

- со слизнями (из-за опасности заражения гельминтами);

- время хранения которого превышает 1 год.

Если во время хранения внешний вид сена ухудшился, и появились признаки сырости, его необходимо утилизировать.

Виды измельчителей сена

Измельчитель соломы может быть разных видов. И только разобравшись в его видах, можно приступить к выбору той или иной модели.

Для начала нужно отметить, то существуют измельчители, что цепляются на комбайны для сбора трав, соломы и сена. Их принцип работы довольно прост – по мере сбора сена, из комбайна оно попадает в измельчитель и только затем на поле. Все что остается – собрать измельченное сырье и спрессовать его.

Второй тип соломорезки – компактные агрегаты, использующиеся отдельно. Они устанавливаются на земле, а не крепятся к комбайнам. Собранное сено закладывают по необходимости в измельчитель, включают механизм, и он дробит сено. Это что-то вроде большого кухонного комбайна, только для измельчения травы, сена и соломы.

Фото измельчителя соломы навесного (ИСН) для Енисей и Нива

Кроме того, фермеры делят соломорезки по типу работы.

- Ручной измельчитель сена – самый простой, элементарный и в какой-то степени устаревший. Для его работы нужно прикладывать немало сил, времени, так что годится он лишь для небольшого хозяйства.

- Полуавтоматические модели требуют, чтобы в механизм закладывалось сырье вручную, при этом работает аппарат сам, при помощи двигателя.

- Электрическая соломорезка – практичный, удобный вариант для нужд большой фермы или производства. Может работать долго, перерабатывает сырье быстро. Все что требуется от человека – запустить машину.

Рекомендации по проведению работ

Измельчители соломы в домашних условиях могут изготавливаться по такому же принципу, но с использованием любой емкости. Только подобрать необходимо ту, что обладает цилиндрической формой. Это может быть даже старая кастрюля или отрезок трубы подходящего диаметра. Агрегат можно снабдить двигателем. Использовать необходимо тот, что обладает мощностью, равной 180 Ватт. Такой допустимо позаимствовать у стиральной машинки, которая уже не используется. Для изготовления ножей можно использовать старое ножовочное полотно, а в роли стоек можно подготовить прямоугольный профиль, габариты которого равны 15 х 15 мм.

Популярные заводские модели

Когда нет желания самостоятельно делать сенодробилки для дома, можно выбрать готовые устройства, представленные в магазинах. Наиболее распространенными моделями считаются следующие варианты:

- М15. Агрегат оборудован острыми ножами, выполненными из высокопрочной стали, а также надежным электродвигателем, выдающим 3 кВт мощности. К тому же устройство имеет удобный бункер, куда подается сырье. Всего же, используя М15, можно обрабатывать солому, сено, а также тонкие ветки. Скорость вращения барабана составляет 1500 оборотов, а вес подобного агрегата почти 130 кг.

- КР02. Устройство очень компактно, но имеет высокую производительность. За счет наличия мощности в 1,54 кВт, модель способна перерабатывать каждый час порядка 250 кг материала. Можно запускать от сети 220В.

- К-500. Агрегат, мощностью 2 кВт, позволяющий за один час обработать порядка 300 кг сырья. За счет этого устройство подойдет для использования в хозяйстве, где есть значительное количество скота.

Заключение

При наличии всех инструментов и материалов сделать столь полезный измельчитель своими руками можно в течение одного дня. Особенно когда вы хорошо владеете навыками слесарных и сварочных работ

Но даже в том случае, если работа отнимет гораздо больше времени, она позволит сэкономить вам деньги, а это немаловажно.