Изготовление ваймов своими руками в домашних условиях

Содержание:

- Столешница верстака для столярных работ

- Особенности изготовления простой ваймы из саморезов и бруса

- Каркас столярного верстака

- Как выбрать?

- Использование вайм

- Технология производства клееных деревянных щитов

- Столярные клещи

- Чем еще нельзя кормить диких уток

- Изготовление своими руками

- Простая вайма, собранная «на коленке»

- Простая вайма, собранная «на коленке»

- Этапы выполнения работ

- Как изготовить?

Столешница верстака для столярных работ

Используйте для крышки верстака листы МДФ, ДСП или фанеры толщиной 16–20 мм. Склейте плиты в два слоя и получите столешницу толщиной в 32–40 мм.

Чертеж и устройство крышки верстака: 1 – кромочные планки (береза, клен); 2 – рабочая поверхность (твердая ДВП); 3 – несущая плита (ДСП, фанера или МДФ).

Для столешницы можно взять листы ДСП, оставшиеся от ненужной мебели. Например, подойдут стенки платяного шкафа. Возьмите их за основу и добавьте мелкие куски так, чтобы крышка столярного верстака получилась размерами 670х1940 мм.

Размещайте узкие плиты ближе к задней стенке и к центру верстака. Крупные листы располагайте в верхнем слое столешницы. Склейте раскроенные заготовки.

Скрепите листы саморезами, заглубляя их в раззенкованные отверстия. Обрежьте кромки ручной циркулярной пилой на расстоянии 20 мм от края.

Выровняйте столешницу относительно каркаса и закрепите шурупами.

Острогайте рейки для кромочных накладок. Отпилите скосы в 45° и нарежьте планки по длине. Положите на крышку верстака кусок ДВП, добавьте сверху ровную панель и скрепите всё это струбцинами.

Так проще крепить накладки. Выровняйте концы по краям столешницы и прижмите рейку к панели – верхняя плоскость встанет заподлицо с крышкой верстака. Придерживая планку одной рукой, высверлите направляющие отверстия и закрепить детали шурупами.

Переставьте приспособление на другую сторону и установите остальные накладки. Обработайте планки шлифмашиной.

Просверлите в углу плиты отверстие, позволяющее легко вытолкнуть ДВП из углубления при его замене.

Очистите поверхности от пыли и покройте деревянные части каркаса морилкой. Уложите ДВП в углубление крышки. Если вы используете куски материала, то зафиксируйте их с помощью двухстороннего скотча. Установите на верстаке столярные тиски.

Особенности изготовления простой ваймы из саморезов и бруса

Иногда мастеру необходима большая струбцина для изготовления одного изделия. Для этого не требуется постоянная конструкция. Своими руками можно соорудить одноразовые ваймы. Чтобы сделать инструмент потребуются:

- деревянный брус;

- прочные длинные саморезы;

- электролобзик или ножовка;

- шуруповерт;

- столярный топор.

Чтобы правильно соорудить конструкцию, сначала необходимо сделать ее чертеж. Технология изготовления простой ваймы следующая:

- деревянные элементы укладываются в горизонтальном положении на ровную поверхность;

- размещают заготовку. Расстояние между элементами – 40 см;

- по обеим сторонам от нее строго параллельно кладется длинный брус, фиксирующийся к поперечинам при помощи саморезов;

- для сжатия заготовки вайма расклинивается специальными клиньями;

- как только изделие склеится, струбцину следует разобрать. Ее элементы можно в дальнейшем использовать с разной целью.

Ваймы столярные, сделанные своими руками, — отличный инструмент для изготовления дверей, ступенек, оконных рам. Даже если человек не занимается производством мебели, то он может существенно удешевить ремонт своего дома.

Самодельные ваймы из фанеры для склейки мебельных цитов нам предложил наш подписчик Юрий Южанинов. Для их изготовления использовалась березовая фанера 30 мм. Делал под свой размер 67см, но можно изготовить и шире.

В принципе, все понятно из фотографий

Основа вайм — это полоски фанеры шириной 70 мм, толщиной 30-40 мм ну и длиной, как вам требуется, как говорили выше, у Юрия она составило 670 мм. В этих полосках с помощью дрели и лобзика (ленточной пилы) нарезаются пазы с шагом 20-30 мм — не более, чем на половину толщины заготовки.

Теперь более крупно рассмотрим вторую часть ваймы — упоры. Передний упор — это неподвижная деталь, состоящая из блока с вклеенной гайкой в которую ввернут болт или кусок шпильки. На одной стороне которого имеется подвижная подкладочка, чтобы не мять щит. А со второй наварена рукоять-закрутка. К станине этот элемент клеится с помощью двух «щечек», промазанных клеем и усиленных (стянутых) саморезами.

Второй упор перекидной. Он так же состоит из пары щечек, которые в нижней части соединяются винтом (он вставляется в прорези в станине и может перекидываться по ним. изменяя ширину склеиваемого щита). В верхней же части между щечками вклеена такая же фанерная прокладка, как и на переднем упоре.

Ну и в завершение, фотографии вайм в работе. При склеивании желательно прокладывать между ними и заготовками полоски скотча, в противном случае, отбивать их от щита придется с трудом.

В этой статье вы найдете подробную инструкцию по изготовлению ваймы

своими руками.

Если вы занимаетесь изготовлением мебели из , то вам не обойтись без столярной ваймы

. Для этого ее не обязательно покупать. Вайму для склеивания можно сделать своими руками

.

Каркас столярного верстака

Возьмите ровные сосновые доски без крупных сучков сечением 50х150 мм. Сырой пиломатериал просушите: чем ниже влажность досок, тем меньше вероятность коробления конструкции. Рассматриваемый столярный верстак рассчитан на комфортную работу мастера ростом 170–180 см. Чтобы изменить высоту конструкции, сделайте ножки выше или ниже.

Чертеж столярного верстака (вид спереди).

Чертеж верстака (вид сбоку).

Таблица 1 — список деталей каркаса

| № | Наименование | Чистовые размеры, мм | Материал | Количество | ||

| толщина | ширина | длина | ||||

| A | Деталь ножки | 46 | 70 | 820 | сосна | 4 |

| B | Нижняя проставка | 46 | 70 | 100 | сосна | 4 |

| C | Верхняя проставка | 46 | 70 | 680 | сосна | 4 |

| D | Поперечная проножка | 46 | 70 | 366 | сосна | 2 |

| E | Поперечина крышки | 46 | 70 | 458 | сосна | 2 |

| F | Продольная проножка | 46 | 70 | 1400 | сосна | 2 |

| G | Продольная царга | 46 | 70 | 1308 | сосна | 2 |

| H | Нижняя полка | 16 | 504 | 1258 | ДСП, МДФ | 1 |

| I | Проставка столешницы | 50 | 50 | 366 | сосна | 2 |

Все элементы основания столярного верстака парные, поэтому размечайте на доске шириной 150 мм сразу две детали одинаковой длины.

Напилите все деревянные заготовки по длине за исключением проставок: короткие сподручнее нарезать уже строганными, а длинные следует отпилить позднее «по месту».

Замерьте ширину доски, отнимите толщину диска вашей циркулярной пилы и разделите результат пополам. Выставьте на мерной шкале высчитанный размер и убедитесь в перпендикулярном положении пильного диска. Распустите доски точно посередине.

Схема раскроя доски.

Острогайте детали и обработайте их наждачной бумагой средней зернистости.

Напилите нижние проставки и отшлифуйте торцы. Очистив поверхности от пыли, нанесите клей на малую проножку и на конец ножки.

Сожмите детали струбциной, вытрите выдавившийся клей и просверлите отверстия сверлом с зенковкой.

Скрепите заготовки шурупами 6,0х70. Подготовьте остальные ножки каркаса столярного верстака.

Снимите фаску на нижних торцах, чтобы снизить вероятность раскола древесины при подвижках верстака.

Подготовьте к склейке узлы соединения ножек с продольными проножками. Скрепите детали шурупами, выставив прямой угол.

Прикрутите все четыре ножки на свои места.

Разместите на полу половинки каркаса и продольные царги, отмерьте длину верхних проставок.

Напилите детали и закрепите на клей и шурупы.

Соберите на ровной поверхности верхнюю раму столярного верстака. Скрепляйте бруски столярным клеем и шурупами 6,0х80 мм, высверливая под них направляющие отверстия.

Соберите нижнюю обвязку верстака, использую для удобства струбцины и вспомогательные дощечки.

Положите на место верхнюю раму и выровняйте всю конструкцию. Соедините части каркаса шурупами.

Вырежьте из листового материала толщиной 16 мм нижнюю полку и закрепите её на брусках

Как выбрать?

Широкий ассортимент моделей описываемого оборудования, с одной стороны, позволяет оснастить мастерскую наиболее подходящими установками. В то же время, такое разнообразие может привести в замешательство потенциального покупателя

При выборе ваймы стоит уделить внимание следующим важным моментам

- Тип нагрузки и создания давления. Имеется в виду выбор роторных, гидравлических и пневматических устройств. Последний вариант будет оптимальным решением для мелкого производства.

- Технические характеристики. Речь идёт о габаритах установки, а также количестве камер и рабочих цилиндров.

- Показатели создаваемого давления.

Использование вайм

Чтобы деревянное изделие имело красивый внешний вид, надлежащее качество и отвечало своему назначению, в процессе работы над его изготовлением необходимо точно соблюдать все требования. При соединении деталей деревянной конструкции необходимы усилия, чтобы в местах соединений не оставалось щелей и зазоров и они располагались по отношению друг к другу при склейке идеально точно.

Каждый мастер может своими руками изготовить струбцины-ваймы, которые пригодятся ему в мастерской. С их помощью можно производить соединения деталей необычной своеобразной формы, облицовывать плоские, объёмные и рельефные поверхности, конструировать рамочные фасады, ступени лестниц, сборку мебели, щитов и др. своими руками. Также ими производится сращивание древесины, фиксируются кромки для облицовки.

Для склеивания или сплачивания брусков по толщине и ширине используются ваймы горизонтальные или вертикальные, которые бывают одноэтажными или многоэтажными. Также применяют веерные и поворотные разновидности вайм. Для сборки различных рамочных мебельных конструкций из брусков, дверных и оконных блоков, в том числе и своими руками, используются другие разновидности.

Иногда особенности работы профессиональных мастеров требуют использования упоров и гидроцилиндров. Для этих случаев могут применяться односторонние или двусторонние ваймы, либо устройства с роторами, имеющими горизонтальную ось вращения.

Технология производства клееных деревянных щитов

Даже если материал (толщина бревна) позволяет изготовить широкие изделия, их дальнейшее применение вызывает ряд вопросов. Вещи из цельного деревянного массива ну очень капризны в эксплуатации. Те, кто достаточно поработал с древесиной, прекрасно знают, что такое «доска пропеллером».

Для того чтобы деревянное изделие из массива не деформировалось, материал должен быть предварительно тщательно высушен и, желательно, не менее месяца выдержан в помещении, где ему предстоит находиться. Данное условие практически невыполнимо, когда мы имеем дело с дверным полотном или подоконной доской – влажность, изменения температуры неизбежно будут приводить к деформации изделия.

Этих недостатков лишены элементы из клееного массива. Берутся бруски из одного или разных сортов древесины, набираются в единый блок и проклеиваются. Для того чтобы деревянные заготовки стали единым целым, применяется специальное приспособление – вайма. Своими руками можно без особого труда собрать вполне работоспособное устройство.

Столярные клещи

Деревянные временные задимы используются в столярном деле так же широко, как стальные в слесарно-сварочном. В силу особенностей основного конструкционного материала столярные струбцины выполняются почти исключительно C-образными (струбцины-клещи).

Самое мощное из столярных зажимных устройств – струбцина-крокодил, поз. 1 на рис.:

Разновидности столярных струбцин

Губки из дуба, вяза, бука, граба, ореха. Резьбовые пары – от М12. Зажимать детали «крокодилом» дело хлопотное, поэтому вместо него нередко пользуются шарнирной винтовой C-струбциной, поз. 2. Ее «челюсти» можно переклеить из фанеры, и только накладки («губы») наклеить из прочного дерева. Вместо фасонной гайки возможно использовать обычную шестигранную, запрессовав ее в рукоять в тисках; в таком случае рукоятку нужно делать из клена, бука или вяза; дуб при запрессовывании может расколоться.

Струбцины-крокодилы используются для надежной фиксации достаточно больших и тяжелых деталей. При склеивании сильного прижима не нужно, зато струбцин нужно много, не менее 3-4 на 1 пог. м клеевого шва. Поэтому столярные струбцины для склеивания делаются чаще всего фанерными. Каждая «челюсть» переклеивается из 3-х или иного нечетного количества слоев. В одной из «челюстей» с выступом будет средний слой, а в противоположной – два крайних; таким образом, и при помощи стальной шпильки, образуется шарнир. Прижим – пружинный (поз. 3 на рис.), и из подручных эластичных материалов, поз. 4.

Выпиливать и подгонять заготовки фанерных струбцин-крокодилов дело трудоемкое, но в распоряжении современного умельца оказывается отличный заменитель – обрезки ПВХ труб большого диаметра. Разрезное кольцо из трубы, пара деревянных палочек, столько же обрезков садового шланга, и струбцина для прижима при склеивании готова, поз. 5. Дешево и сердито. Еще о струбцинах из дерева см. ролики:

Видео: струбцины из дерева своими руками

Ко второму советуем перейти на YouTube и почитать комментарии, там есть советы по делу.

Чем еще нельзя кормить диких уток

Вред водоплавающим обитателям городского пруда наносят люди, бросающие в воду:

- чипсы или попкорн;

- соленые крекеры и сухарики;

- сладости.

В составе многих продуктов соль, специи, которые опасны для здоровья человека. А для птицы даже белые булочки, облитые шоколадом, кусочки вафель, печенья станут отравой. После такого питания утки будут болеть и скоро погибнут.

Запрещены для птицы изделия из муки мелкого помола. При размокании корм становится липким. Он закупоривает дыхательные проходы и пищеварительный тракт.

Кисломолочные продукты полезны для уток, пока свежие. Но через несколько дней они начинают бродить. Попав в кишечник птицы, мешанки с кислым молоком приводят к поносу и заражению бактериями.

Полезно сушить траву для кормления уток. Но если попадется в сено чистотел, белена, то утки отравятся.

Вреден для птиц клен, особенно листья дерева

Давать крапиву следует осторожно: свежая трава без ошпаривания кипятком обожжет пищевод животного

Не советуют приносить на пруд отходы с домашнего стола. Не разрешена для кормежки уток копченая и соленая рыба, пища с большим количеством соли и перца.

Изготовление своими руками

Нет никакой необходимости приобретать такое оборудование в торговых заведениях. Изготовить механическую вайму своими руками несложно. Перед началом работы рекомендуется предварительно сделать чертёж. Его можно набросать самостоятельно, или найти на специальных сайтах. Там же можно ознакомиться с подробной технологией изготовления конструкции.

Необходимые материалы

Чтобы сконструировать ваймы своими руками в качестве базы используется специальная несущая балка. Она непременно должна быть высокопрочной. Кроме того, потребуется профильная труба, можно использовать прямоугольную или квадратную. Допускается также взять за основу металлический уголок, или швеллер. Это, разумеется, утяжелит конструкцию, но зато придаст ей дополнительную прочность. Такая струбцина (вайма) также может быть изготовлена из дерева, но склеивание деталей на ней не будет достаточно надёжным и качественным. Поэтому предпочтительно выполнить сборку этой конструкции из металлических деталей.

Что касается материалов и оборудования для такой работы, то понадобятся следующие.

- Труба профильная.

- Швеллер, либо металлический уголок.

- Крепёжные элементы.

- Деревянные прокладки.

- Угольник.

- Уровень.

- Сварочный аппарат.

В итоге готовая конструкция, выполненная своими руками, должна получиться прочной и выдерживать серьёзные нагрузки. В противном случае изделие может деформироваться или даже сломаться в процессе работы. Желательно, чтобы зажимы были закреплены таким образом, чтобы они могли свободно перемещаться. Это позволит использовать вайму, сделанную своими руками, даже для достаточно крупных деталей.

Пошаговая инструкция

Прежде всего, требуется изготовить основу. Для этого используются профтрубы. Они должны иметь длину не менее 1 м. Иногда может понадобиться использование трубогиба. Затем производится сбор деталей при помощью болтов. Соединять их нужно свариванием. В тех случаях, когда сборка производится на металлических уголках, требуется фиксация швеллера, причём промежутки между ними должны быть равными.

Короткий уголок вместе с краем швеллера устанавливаются между длинными деталями перпендикулярно. Неплохо будет подложить прокладки толщиной около 10 мм под гайки. После этого обрабатываются соединения. Для такой цели необходим сварочный аппарат. Без обработки следует оставить лишь стык между уголком и швеллером, иначе появится шов, который будет мешать при склейке.

Для зажимов можно использовать обычные металлические прутья. Их диаметр должен составлять примерно 5 см. В торце необходимо просверлить отверстия (1 см). Затем вставить в них шарикоподшипники. Это делается для снижения трения, что позволит продлить срок использования конструкции.

Для закрепления зажимов также просверливаются отверстия. Диаметр их должен составлять 10 мм. В них вставляются штифты. Они дадут возможность менять положение деревянного элемента во время обработки. Для дополнительной устойчивости и прочности снизу к конструкции рекомендуется приварить специальные упоры.

В процессе создания столярной ваймы своими руками необходимо строго следить за положением деталей. Они должны устанавливаться точно параллельно. Для уточнения применяется строительный уровень

Кроме того, важно ещё следить за тем, чтобы не было искажений металла при сварке

Простая вайма, собранная «на коленке»

Иногда бывают ситуации, что какой-либо вид работы необходимо сделать один раз. Предположим, решено в беседке на даче устроить стол из клееного елового массива. Имеет ли смысл покупать дорогостоящие струбцины заводского изготовления? В таких случаях изготавливается простая, в некотором смысле одноразовая, вайма своими руками. Чертежи устройства приведены ниже.

Для того чтобы один раз склеить массив из заготовок, понадобятся длинные саморезы, шуруповёрт, ножовка и столярный топорик.

Заготовки укладываются на ряд поперечных брусьев (брус через каждые 40…45 см). По обеим сторонам заготовки, параллельно ей, укладываются длинные продольные брусы (по высоте равные заготовке) и крепятся к поперечкам саморезами. Сверху опять же саморезами крепятся верхние поперечные бруски. Вот и вся вайма, своими руками сделанная.

Чтобы сжать заготовку, остаётся, как это показано на схеме, расклинить её специально выструганными деревянными клиньями. После того, как изделие готово, вайму можно разобрать и материал использовать по своему усмотрению.

Простая вайма, собранная «на коленке»

Иногда бывают ситуации, что какой-либо вид работы необходимо сделать один раз. Предположим, решено в беседке на даче устроить стол из клееного елового массива. Имеет ли смысл покупать дорогостоящие струбцины заводского изготовления? В таких случаях изготавливается простая, в некотором смысле одноразовая, вайма своими руками. Чертежи устройства приведены ниже.

Для того чтобы один раз склеить массив из заготовок, понадобятся деревянные бруски, длинные саморезы, шуруповёрт, ножовка и столярный топорик.

Заготовки укладываются на ряд поперечных брусьев (брус через каждые 40…45 см). По обеим сторонам заготовки, параллельно ей, укладываются длинные продольные брусы (по высоте равные заготовке) и крепятся к поперечкам саморезами. Сверху опять же саморезами крепятся верхние поперечные бруски. Вот и вся вайма, своими руками сделанная.

Чтобы сжать заготовку, остаётся, как это показано на схеме, расклинить её специально выструганными деревянными клиньями. После того, как изделие готово, вайму можно разобрать и материал использовать по своему усмотрению.

Этапы выполнения работ

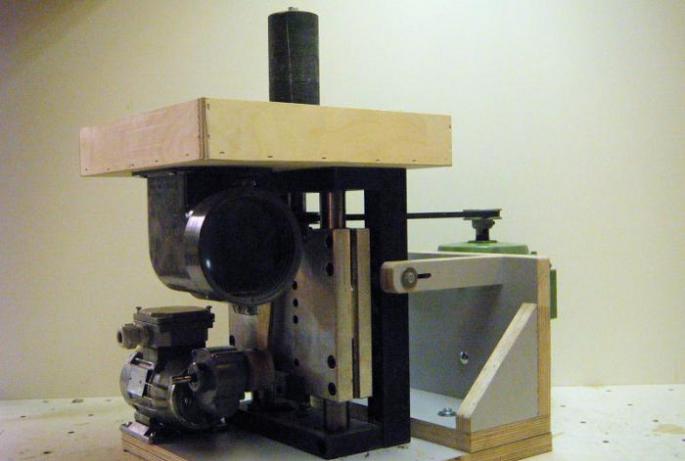

Начинают изготовление струбцины своими руками. Необходимо приготовить профильную трубу прямоугольного сечения размерами 60х30х3 мм. Длина трубы должна быть 120 см.

Такие размеры для несущей балки были выбраны в связи с тем, что часто приходится склеивать листы больших размеров или изготавливать деревянные двери. Поэтому струбцина должна иметь такие размеры, чтобы можно было закрепить в ней заготовки таких больших габаритов.

Слишком большие заготовки выполняют достаточно редко. В большинстве случаев будут изготавливаться мебельные щиты небольших размеров и промежуточные площадки для лестниц. Необходимо заранее предусмотреть меры, для того чтобы при изготовлении щита клей не попадал на поверхность устройства.

В тех случаях когда длина ваймы не позволяет выполнить большую заготовку, нужно склеивать такой щит по частям. Сначала склеивают заготовки такой ширины, которую можно зажать в струбцине. Затем из узких щитов собирают широкую заготовку. Для этого используются передвигаемые зажимы.

Затем нужно изготовить винты и гайки. Винт делают из шестигранника длиной 300 мм сечением 28 мм. Он должен иметь метрическую резьбу 2 см. Гайка изготавливается в виде шестигранника 32 мм, длиной 60 мм.

Под гайки ставят прокладки толщиной 1 см. Затем выполняют сварку. После этого изготавливают зажим из металлического прута 5 см.

Выполнять зажим, имеющий меньший диаметр, нежелательно. Иначе он будет продавливать деревянные прокладки, которые размещают между заготовкой и зажимом. Если не пользоваться прокладками, то можно деформировать заготовку.

Нужно просверлить отверстие в 1 см в торце шурупа со стороны зажима. В это отверстие устанавливают 2 шарикоподшипника, для того чтобы уменьшить трение.

Потом приваривают гайки. Необходимо следить, чтобы шуруп находился параллельно профилю. Иначе заготовка будет продавливаться.

Нужно полностью привернуть шуруп с гайкой. Затем на проточку надевают зажим. После этого под него кладут прокладки.

При помощи уровня следят, чтобы детали располагались строго параллельно. Детали закрепляют, а затем приваривают.

Сварку выполняют небольшими швами, чтобы при нагреве металла во время сварки не допускать деформацию материала.

Затем выполняют зажимы из уголка размерами 60х60 мм. Приваривают уголок к профилю. Профиль сваривают из двух уголков. Их подгоняют так, чтобы была возможность свободного перемещения и в то же время чтобы не было больших зазоров.

Закрепляют зажимы. Для этого сверлят отверстия диаметром 12 мм. В них ставят штифты. Благодаря этому можно быстро менять положение мебельных деталей при изготовлении.

Если в процессе работ при сжатии выворачивает заготовку, то причиной этому может быть неперпендикулярное положение упора по отношению к несущей балке. Поэтому нужно проверять правильное расположение деталей при помощи угольников и строительного уровня.

Затем сверлят отверстие, выполняют резьбу и приворачивают винт. Правильное положение заготовки можно регулировать при помощи винта.

При сверлении отверстий учитывают, что шуруп с подвижным упором перемещается на 200 мм. При закреплении неподвижного упора расстояние между отверстиями должно составлять 150 мм. Иначе могут появиться такие участки, в которые заготовка не поместится.

Сначала выполняют сквозное отверстие на зажиме. После этого устанавливают его на свое место, прижимают струбциной. Затем через это отверстие просверливают профиль несущей балки. Так можно выполнить точное скрепление деталей.

Можно выполнить вайму, в которой можно прижимать щит к несущему профилю. Эта конструкция более надежная, но ее сложнее изготовить.

На этом работы по изготовлению самодельной струбцины заканчиваются.

Конструкция струбцины позволяет качественно выполнять работы по склеиванию мебельных щитов различных размеров и толщины.

Деревянные приспособления никогда не теряют своей актуальности, не выходят из моды. Они обладают высокой экологичностью, натуральны, из них конструируется практически любой предмет мебели. Служат они длительное время и хорошо поддаются реставрации. Из дерева можно своими руками сделать табуретки, двери, ступеньки. Для производства мастеру нужны многочисленные инструменты, позволяющие работать с материалом. Такими являются столярные ваймы. Они представляют собой знакомую всем , но ее размеры гораздо больше.

Как изготовить?

Разберем процесс изготовления вайм из различных материалов своими руками.

Металлические

При использовании профтрубы нужно предварительно подготовить элемент. Оптимальная длина ее равняется 1,2 м. Конструкции можно собирать на болтах. Но иногда части струбцины сваривают

Возможна и сборка на уголках длиной 2,5 м; в этом случае на одинаковых расстояниях (это очень важно!) крепятся швеллеры

Край одного швеллера и короткий уголок ставятся под прямым взаимным углом в промежутке, разделяющем длинные фрагменты. Гайки ставят на прокладки толщиной 10 мм. Сварка внутреннего стыка меньшего уголка со швеллером не нужна. В противном случае даже у самых простых изделий шов создаст позже проблемы при сборке.

Следующий шаг – получение зажимов. Берут для них стальной прут сечением 50 мм. Торец его нужно просверлить, получив отверстие шириной 10 мм. В это отверстие монтируют пару шарикоподшипников. Без них трение будет слишком велико.

Следующий шаг получения самодельных вайм – приваривание гайки. Внимательно следят, чтобы шуруп был под прямым углом к профилю. Нарушение этого правила грозит продавливанием прижимаемых деталей. Далее следует подготовка зажимов. Для их получения берут уголок.

Рекомендации:

-

следить за параллельным расположением всех деталей в процессе сборки;

-

проверять визуальную оценку по строительному уровню;

-

минимизировать величину сварочных швов;

-

следить, чтобы конструкции из профиля не были деформированы при сварочной термообработке.

Струбцины-ваймы для получения столярных щитов можно сделать из профиля (из трубы). Для работы потребуются:

-

собственно трубы габаритом 4х2,5 см;

-

пластина из стали сечением 2х0,5 см;

-

шпилька с резьбой категории М12 (и такие же удлиненные гайки);

-

набор болтов и гаек М10.

Количество струбцин определяется тем, насколько крупные щиты планируется собирать. Количество отверстий также определяют с учетом собственных потребностей. Дальше требуется нарезать корпуса для упоров и под винтовые зажимы. Из резьбовой шпильки нарезают заготовки протяженностью 40 см. В корпусе каждого зажима, каждого упора требуется высверлить отверстие; устанавливают две гайки, и вторую из них обваривают.

Многие специалисты предпочитают использовать многоэтажные сборки. Как следствие, обеспечивается оптимальная нагрузка на все части конструкции, не уменьшая свободное пространство. Односторонние и двухсторонние ваймы часто собирают в мощные подборки. Вертикальное позиционирование таких систем типично для промышленной аппаратуры. Она может обрабатывать очень длинные, иногда достигающие 6 м, заготовки.

Наряду с механическими, довольно широкое распространение имеют и пневматические ваймы. С помощью такого оборудования можно изготавливать:

оконные рамы;

При создании станка необходимо учитывать, как настраивать вертикальную рабочую зону. Для управления прижимом лучше всего монтировать шаровые краны. Мембрана должна развивать усилие не менее 1 тонны.

Деревянные

Столярные ваймы вполне можно сделать из древесины самостоятельно, и это даже не слишком сложно. Необходимо тщательно готовить чертежи или же руководствоваться сделанными в другом месте проектами. Основной составной частью ваймы является несущая балка

Неважно, изготовлена ли основная часть конструкции из массива дерева или из бруса, в любом случае главная опора выполняется из все той же профильной трубы, уголка либо швеллера

Последний вариант позволяет рассчитывать на высокое качество конструкции. Однако придется мириться с тяжеловесностью подобных изделий.

Типичная схема сборки ваймы выглядит так.

Ваймы могут быть применены для работы как с твердыми, так и с мягкими породами древесины. Подобное оборудование весьма легкое и потому отличается повышенной мобильностью. Механические конструкции выполняются по:

-

винтовой;

-

рычажной;

-

кулачковой схемам.

В разных случаях используют 2 или 4 упора для станины. Но все сказанное относится только к полномасштабным ваймам. Из дерева, между прочим, могут создаваться одноразовые конструкции. В качестве заготовок в этом случае выступят прочный брус и особо надежные саморезы. Подготовленная заготовка и детали из дерева выкладывают на ровном участке.

Два бруса кладут с каждой из сторон заготовки. Внимательно проверяют параллельность всех частей друг другу. После вкручивания саморезов струбцины расклинивают. После полного проклеивания щита вайму разбирают. Для промышленного использования такая конструкция малопригодна, но в бытовом секторе и в мелких мастерских она вполне полезна.

Детальнее о том, как сделать ваймы своими руками, смотрите в следующем видео.